质量管理系统(QMS)项目如何开展?

一.什么是QMS?(What)

在探讨如何开展之前,还是要厘清QMS的定义。

对从事质量行业的人来讲,通常理解的QMS,指质量管理体系(QMS = Quality Management System)。这在质量人的头脑里是根深蒂固的,就像1+1=2一样。

而我们要讨论的,则是指工业软件中QMS,即质量管理软件(QMS = Quality Management Software),是对企业内部质量相关流程及数据进行管理的软件系统。

随着ERP的不断解耦,很多功能被不断垂直细分,QMS、WMS、MES、APS、PLM等工业软件逐渐涌现。

现在的QMS,已从ERP中QM模块的简单功能,逐步进化为涵盖研发质量、供应商质量、制造过程质量、售后质量、体系审核、纠正预防管理等全流程质量管理活动的大系统,实现了从供应商、内部到客户的上下游一体化协作。

因此,随着公司管理的不断提升,导入专业的QMS已是必然。公司在做数字化蓝图规划时,也要给QMS软件留出位置,同时也要想好,QMS软件时该如何开展,这正是本文重点要探讨的内容。

二.为什么要导入QMS系统?(Why)

很多公司已有ERP/MES等系统,这些系统可能或多或少包含了一些质量管理的功能,然而质量数据在不同系统各自孤立,无法形成有效闭环,或者只能满足部分质量管理的业务需求。

比如,在WMS里做来料检验,在MES里做过程检验,在ERP里做出货检验,对于不合格评审以及后续的整改跟踪则通过纸或Execl等传统方式进行,并且无法统计分析,也无法制定有效的应对策略。虽然每天都忙的很,却大都疲于应付,很难体现出质量工作的价值。

一言以蔽之,ERP/MES等系统在质量领域并不专业,其QM功能只是鸡肋,甚至出现错误。以至于质量部门都有这样的感慨:其他部门都有了自己的系统,唯独我这个品质部没有自己的管理系统。

那我们从收益的角度来仔细分析。

2.1 解决传统质量管理方式的突出问题。

- 质量数据缺乏有效记录和全面收集:产品质量数据依靠人工手段和方法记录和收集,在质量数据汇总过程中存在数据不全面和错误等问题,缺乏对产品质量的真实数据输出;

- 各模块质量数据无关联,不能形成有效应用:整个产品生命周期中质量信息从研发技术设计、供应商管理、生产制造、过程检验、物流存储、客户服务等多个环节的质量管控过程中,各环节不能有效形成质量数据串联 ,造成质量信息数据“孤岛”,无法有效的提前发现和解决问题;

- 质量管理“黑匣子”现象显现:质量管理系统化的分析工具和数字化的管理决策工具缺失,产品全价值链质量数据无法清晰展示,质量数据不能够支撑公司质量战略目标管理,管理层无法准确、及时的掌控公司质量现状,不能够支持高效决策;

2.2 提升质量管理的水平,保持竞争优势

- 梳理企业现有情况,规范标准和流程,调整和改进不完善的地方;

- 提高产品合格率;

- 快速锁定关键问题,缩短整改周期,减少损失;

- 减少无效人员,提高效率;

- 实现数据透明化。可追溯,实时性,多角度可视化;

- 形成企业质量知识库。即使有人员离职,但经验留存;

- 打破个人对企业信息和决策的垄断,避免企业管理完全靠“人治”;

- 让员工从低价值重复的劳动中解脱出来,做更有价值的活动;

- 对于原材料采购,质量统计数据也可成为参考数据,使供应商选择更客观和透明,实现更合理的采购总成本;

- 精确计算出类似产品在特定产线的直通率,实现精准报价,产品的成本统计更加真实;

- 质量管控由事后补救向实时预警和事前预防转变;

- 提升企业内部沟通效率,提高对客户的反应速度。

三.导入QMS的时机?(When)

1.企业壮大后,不得不通过流程和系统来规范。100人的工厂好管,3000人的工厂难管。随着企业发展壮大,管理半径也越来越大,甚至有的企业在越南、马来西亚等地建立了海外工厂,此时可能会有质量失控的风险。

2.现在很多企业都在奉行“软件先行”原则。在公司成立之初,就计划通过软件来规范作业流程、统计业务数据、培养数字化意识和企业文化,树立更强的竞争壁垒。而且,在开发新客户时,还会把QMS系统作为一个亮点展示,以体现其较高的质量管理水平,让潜在客户放心。

3.有些特殊行业,企业会跟客户签署无限连带责任,一个质量事故就可能给企业带来不可承受的损失。此时,通过QMS系统可以有效监控质量风险。而且,信息透明和数据算法也将大大减少员工随意编写假数据的现象。

4.客户推动。比如苹果、华为、通用汽车等知名企业都在对供应商提出了数字化质量的要求。为了获得订单,让客户对其质量数据放心,也为了让内部的质量管理更上一层楼,此时导入QMS系统可以起到一箭双雕的作用。

5.IPO对企业的业务流程和内控制度提出了高要求。此时导入QMS系统对质量作业标准化,质量数据归档查询和质量追溯都可以起到积极的作用。

6. ...

四.如何导入QMS系统?(How)

4.1 需求收集

什么是需求?很多客户提出的并不是需求,而是解决方案。

举个例子:某人下周一要从北京出发到上海开会,他对出行的需求是快速安全的从北京到达上海,至于交通工具是采用飞机、高铁还是马车,这是解决方案。至于解决方案,理论上乙方应该比甲方更有经验,甲方提供的方法未必是最好的。

QMS系统的需求应该明确、具体、能落地。

一是要避免高大上但无意义的词汇,比如工业互联网、人工智能、智能制造、黑灯工厂等。毕竟不管PPT吹嘘的多么高大上,项目交付的时候还是要死磕一个个细节才能实现。比如,如果影响产品质量的焦点出在了来料端,那就要解决原材料的质量问题,具体来看:到底是哪些物料出了问题,是哪家供应商出了问题?在什么时候出现的这些问题?发生的都是什么问题:是外观?尺寸?还是其他问题?然后就可以分析,到底是要加强5S管理?还是机器设备升级?是加强工艺参数改进还是强化原材料性能管控?

有些公司提出的需求,实际是质量管理体系中的内容,只是简单的把所有体系中的内容照搬或稍微修饰一下,就成了QMS软件的需求,这混淆了第一个章节中我们介绍的两个QMS概念。

软件QMS,可以干一部分体系QMS的事,但无法实现全部要求。

就拿海克斯康那些大厂来说,都是几款QMS软件共存,各有其适用领域。如果有哪家QMS供应商说能够涵盖体系QMS的全部条条框框,就是在蒙不明真相的人,说其吹牛也不为过。

有些老板给汽车行业供货,想上QMS软件,他的美好想法就是把IATF 16949中所有条款都在QMS软件中实现。能包含大部分IATF16949条款的软件也许有,能够把所有条款都涵盖的QMS软件,也许未来会出现,但IATF 16949条款本身就是不断变化的,就连FMEA也是定期换版的,QMS软件怎么能做到完全满足呢?

还有一种情况,有的企业把所能想到的质量名词全都写入他们的QMS技术要求书里,包括一些在线下从没有用到过的质量工具和管理方法,这是很不现实的,一是甲方不具备可操作性,二是乙方也做不到。我们不能指望通过导入软件就让质量管理一飞冲天。很多大企业都有类似的教训,陷入了选型-失败-再选型-再失败的循环。

怎么明确需求,如何收集痛点?

我们发现,无论甲方还是乙方,都很难把自己工作的难点和要求罗列清楚,同时对对方的专业领域又缺乏足够的敬畏;在业务层面完全依赖甲方,在IT层面又完全依赖乙方。导致业务和IT的脱节,做出来的软件不伦不类。

当然不光是QMS软件,这可能也是所有工业软件的梦魇。

需求收集是个难点。如果说有捷径,那就努力找个专业的乙方吧。

4.2 供应商选型

面对林林总总的各类软件,甲方在选型时可能是一脸茫然的。

大家可能发现,市场上的低代码平台、CRM、e-HR、费控报销等通用型软件非常多,但是APS、QMS等深入工厂端的软件却寥寥,而且绝大部分都是项目型定制开发的,尤以MES为甚。

因为工厂管理软件的供应商需要大量懂得生产、工艺、质量、运营以及IT等各维度的复合型人才,需要具备多年的工厂一线管理者经验,职位还要足够高,这样才可能在更宽广的视野来看问题。另一个方面,隔行如隔山,再牛的人也只了解他所处的那几个行业,要想让软件具备普适性,还要求具备足够强大的归纳总结能力,而这一类的人才在市场是极其稀少的,同时也是绝大多数软件供应商雇佣不起的。

供应商选型小妙招:简单考核乙方的项目经理。

如果项目经理不懂ISO9001、IATF16949、ISO13485、ISO14001等体系/合规要求,不懂PDCA、8D、A3、DMAIC常用的结构化问题解决方法,不懂GB 2828抽样计划,不懂APQP/FMEA等五大工具,不懂过程审核/产品审核/分层审核,那项目该如何交付?

建议选择产品型QMS,不要选择项目型。

据了解,某些QMS厂商在其官网上展示的客户案例,有一大半都已经被废弃不用了,但新客户在选型的时候,根本无法了解这些失败案例,厂商自然更不会说。

某业内资深人士提到,很多汽车主机厂一直在提质量管理数字化,但都没有一个合适的QMS厂商,参与的供应商很多,但最后都成炮灰了。其实这也很好理解,大型制造企业一定有很多独特且专有的管理方法和业务流程,他们的需求存在大量二开的内容。很遗憾,这些定制化项目能够成功交付的屈指可数。

现实就是,中小型企业的数字化转型更容易成功。(参考https://www.yunquality.com/newsinfo/3115894.html)

4.3 方案规划

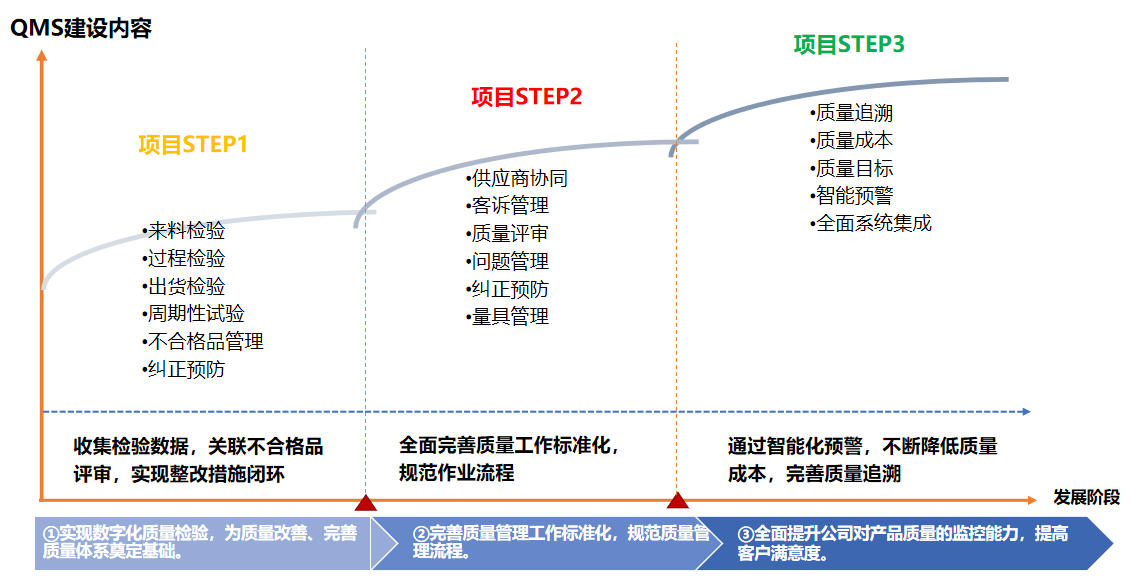

QMS系统涉及的要求多、范围广、时间长。建议总体规划,分期导入。

明确整体痛点:先解决什么,规划哪几个模块?针对需求和痛点做深入的分析。

首先,标准化是骨骼,数据是基础,而检验是质量管理的刚需,也是数据量最多的部分。因此QMS系统导入可以从检验模块开始,对检验过程中的不合格品进行在线MRB评审,并实现纠正预防管理闭环。

其次,在一定的质量数据基础之上,再进入第二个阶段。考虑把供应商和客户都纳入整个供应链质量的管理范畴上来,实现上下游的协同。

供应商端:

- 让供应商在系统中提交其OQC数据,与内部的IQC数据对比分析;

- 不合格品在线通知供应商;

- 供应商SCAR的追踪和审批;

- 供应商审核及其finding的管理。

客户端:

- 客诉信息登记;

- 客诉事件处理;

- 客诉升级管理;

- 纠正预防CAPA

当然,QMS系统可能还涉及到质量评审(audit)、量具管理、质量成本、质量追溯、质量经验库、研发反馈等,有些企业希望智能化的提醒,而且还会考虑到与第三方数字化系统进行集成,避免孤岛效应等。在这里就不一一展开了,根据每个企业的需求不同,对QMS系统的功能会不断完善,最终达到理想的要求。

五.谁来负责QMS项目?(Who)

考虑到QMS系统深入到质量管理的业务端,业务的属性要远远大于IT的属性,因此一般来说QMS项目都是由质量部门来主导,而信息部门则提供IT支持。

其实不光QMS软件,很多工业软件如PLM、APS一般也都是由业务部门来主导推进的。

另外,甲方最好能指定一个懂质量且有责任心的项目经理,贯穿项目始终,做好总协调。

我们发现,在QMS实施过程中,有些人提出的需求并不合理,甚至会出现不同人提出的需求存在互相矛盾的现象,这时甲方项目经理更容易做好内部的沟通和协调,远比乙方项目经理有效率。

还有,也是最重要的一点,数字化转型都是一把手工程。

虽然数字化转型对公司的整体利益大有帮助,但对公司的某些个人却不一定(比如可能会增加他的工作量,或是因为数据透明而影响其个人利益)。

因此,数字化转型需要一把手领导的深度参与和跟进,调动每个员工的积极性,及时了解项目进展和阶段里程碑,找到符合全体员工利益的最大公约数并坚定推行之。

六.如何避免QMS项目失败?

导致项目失败的原因很多,有乙方的原因(如:能力不足,软件适应性差,代理商因素,乙方再分包甚至层层转包,实施人员不懂业务等)、也有甲方的原因(缺乏数字化复合型人才,态度傲慢,过于强势的合同,缺乏必要沟通,需求超标等),当然也有可能是其他第三方的原因导致。参考https://www.yunquality.com/newsinfo/4707745.html。

写在最后

数字化转型是一个不断探索、实践、总结的过程,是一个不断提升的PDCA循环。

希望真正想进行数字化转型的企业,能够脚踏实地。不追求大而全,不追求高大上,不追求表面功夫(君不见很多企业的数字化转型就是搞一个大屏show,除了给领导参观以外百无一用)。

对外慧眼选择出合适的乙方,对内则有针对性的进行预防性管理,确保数字化转型在预定的轨道上行进,并不断根据实际情况进行调整和优化。