数字化检验,这些细节你想到了吗?

在生产制造企业,质量检验是极其重要的一环,但传统的QC检验方法越来越力不从心,难以满足企业越来越快的生产节奏和越来越高的质量要求,数字化转型可能就变成了一条不得不走的路。

当然,如果不能跳出传统的思维,数字化系统仅仅是一个Web化了的Excel表格,也就变成了“马拉火车”,这也是市场上大多数QMS系统的现状。真正优秀的QMS系统,要有自己的“引擎”,有自己的业务逻辑,不能只是一个“客户怎么说,我就怎么做”的IT外包商。

在QC检验时,企业质量人员可能存在以下的困扰:

一、检验规则标准

1)检验规则标准是否符合客户要求?是否符合国标GB2828?

2)各客户要求不同/各供应商能力不同,同一物料对不同的供应商/客户的检验标准存在差异,如何实现?

3)IPQC的检验规则,其首检、巡检和末检的检验内容存在差别。比如某些项目只有首检才做,某些项目须2h检验一次,某些项目4h才检验一次,如何实现?

4)流水线式生产,如何把各个工序的工艺流程串联起来?

5)有的检验内容无法直接测量,需要检验员线下公式计算,希望在系统中计算,节省工时,避免出错。

6)希望筛选出某个检验项进行深度分析,如漆包线厚度、钢丝直径、电机转速,总共有多少个规格?每个规格的质量情况怎样?

7)上述某规格的检验项,在同族物料/供应商/客户/产线/工单/班组之间的对比情况

8)同族物料,其很多检验项目是相同的,能否抽出共性,无需每个重建?

二、QC检验执行

1)一线员工流动性大,培训员工耗时耗力;

2)检验过程中要打开:检验单、作业指导书、图纸等多个文档,工作效率低;

3)检验时不了解该产品的历史问题履历,导致眉毛胡子一把抓。

4)无法统计每个检验员的工作量和工作效率?

5)检验批合格判定由人工判定,效率低且容易出错。

6)产量大的企业,每天的检验批特别多,忙不过来,如何科学的减少工作量?

7)卡尺、千分尺、三坐标等计量数据如何跟系统自动连接?

8)检验数据统计分析,耗时耗力还不完整,不能即刻响应客户的要求。

9)如果发生了不合格,反馈不及时,导致相关主管无法即刻了解信息。

10)填写不合格单、MRB评审在线下进行,效率低,且无法统计。

为此,云质QMS为企业提供了以下具化的解决方案:数字化转型,标准化先行;简化操作,优化分析。

→ 国标GB2828要求多个检查项(如外观包括生锈、缺料、色差、粗糙度等多个检查项),合并计算全部疵点,判断是否合格。

→ 有些客户的抽样方案是Cr=0,不符合GB2828要求,即使按最低的0.01抽样,抽样数高达1250,在实际过程中也很难执行。

→ 很多软件不专业,每个检查项单独设置抽样要求, 不符合GB2828要求,有被客户投诉、罚款以及法律层面的风险。

→ 同一物料的某些检查项可自定义适用的供应商/客户/工序/检验类型,真正做到”一个标准,分类呈现“。

→ 通过工艺流程把各个工序串联起来,适合流水线式作业方式。

→ 支持自动计算功能。

→ 可抽象出某个独立的检查项,总共有多少种规格?了解每种规格的质量情况?可在同族物料/供应商/客户/产线/工单之间对比

→ 可建立“通用标准”,重复性的检查项无需建立,直接引用“通用标准”

→ 检验作业无需专门的SOP文档,所有要求都在检验标准规则中体现,合格与否由系统判定,检验员只负责输入数据并提交单据。

→ QMS与ERP/MES/WMS集成,实现报检单的自动推送和结果回写;

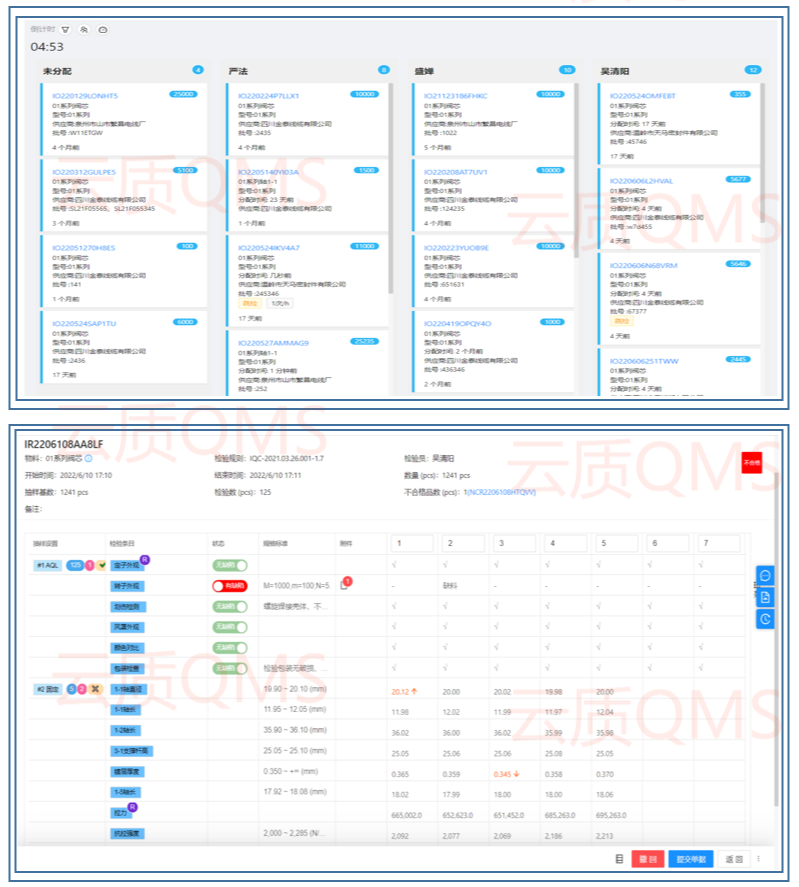

→ 检验任务分配调度,按照人员/物料类型/放置区域/供应商/产线等不同分别推送检验任务;

→ 与PLM集成,在线打开图纸;

→ 检验室带出该物料的历史缺陷履历排名,重点问题重点突出;

→ 系统支持合批/跳批等逻辑,既保证了质量,又提升了效率;

→ 抽样数、合格判定都由系统计算,防错。

→ IPQC可设置首检/巡检/末检等巡检计划,按时推送巡检任务给相关负责人;

→ 卡尺、三坐标等计量数据能够自动写入系统;

→ 检验过程中可直接登记不合格品,直接发起MRB评审和CAPA;

→ 不合格预警通知功能,绑定邮箱/企业微信等,即时通知负责人;

云质QMS系统通过更科学的方法,给企业插上数字化的翅膀,帮助实现在质量检验方面降本增效的要求。