供应链质量协同解决方案

今天让我们来看看:变压器制造公司上海北变科技、德国电梯钢绳制造商Gustav Wolf Group、微电机领域龙头江苏雷利电机等企业如何通过云质QMS系统进行供应商质量协同管控的。

近年来,随着数字化工厂概念的崛起,传统的质量管理方法渐渐落伍,严重拖累了企业的高效运行:交货时对质量没有十足的把握、质量成本居高不下、质量问题影响按时交付等。

很多优秀的企业都在推行QMS系统,从IQC+IPQC+OQC检验、不合格品处理到CAPA、分层审核、客户投诉等内容逐步实现质量管理数字化,既实现了业务流程的标准化,又可以多维度分析质量数据,同时也赢得客户的信任和更多的订单。

今天我们不说这些,来谈点不一样的东西,看看如何通过数字化手段在客户和供应商之间实现质量管理协同,让供应链质量管理也插上数字化的翅膀。

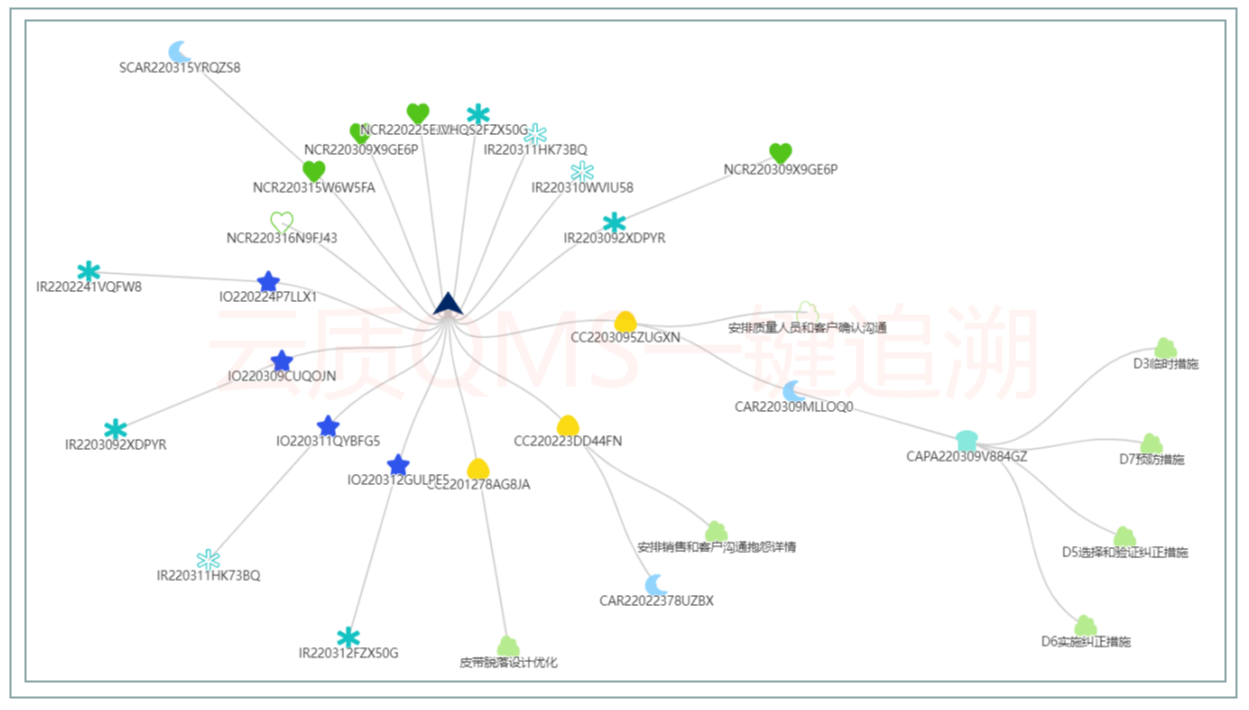

制造企业在引入云质QMS进行内部质量管理时,先后导入IQC、IPQC、FQC、OQC、不合格品处理、客诉管理、质量问题发现、纠正预防、评审管理、量具管理等模块,并把公司内部所有的质量管理活动都与客户订单挂钩,实现一键质量追溯,比如与该订单相关的检验记录、不合格品、客诉、质量问题、纠正预防以及对应的任务详情等,如图1所示。

图1:一键质量追溯

除了内部质量管理外,同时也把其核心/关键供应商纳入QMS管理范畴,实现供应链上下游的协同联动和质量数据的透明化。

诚然,让供应商录入质量数据以实现上下游协同,这也不是什么新鲜事了,很多大企业很早就已经在实践了,比如家电行业的海尔、美的、伊莱克斯,汽车行业的博世等等。但云质QMS提供的解决方案,却有很多不一样的新玩法,让质量管理变得更加高效,让质量数据带来经济效益。

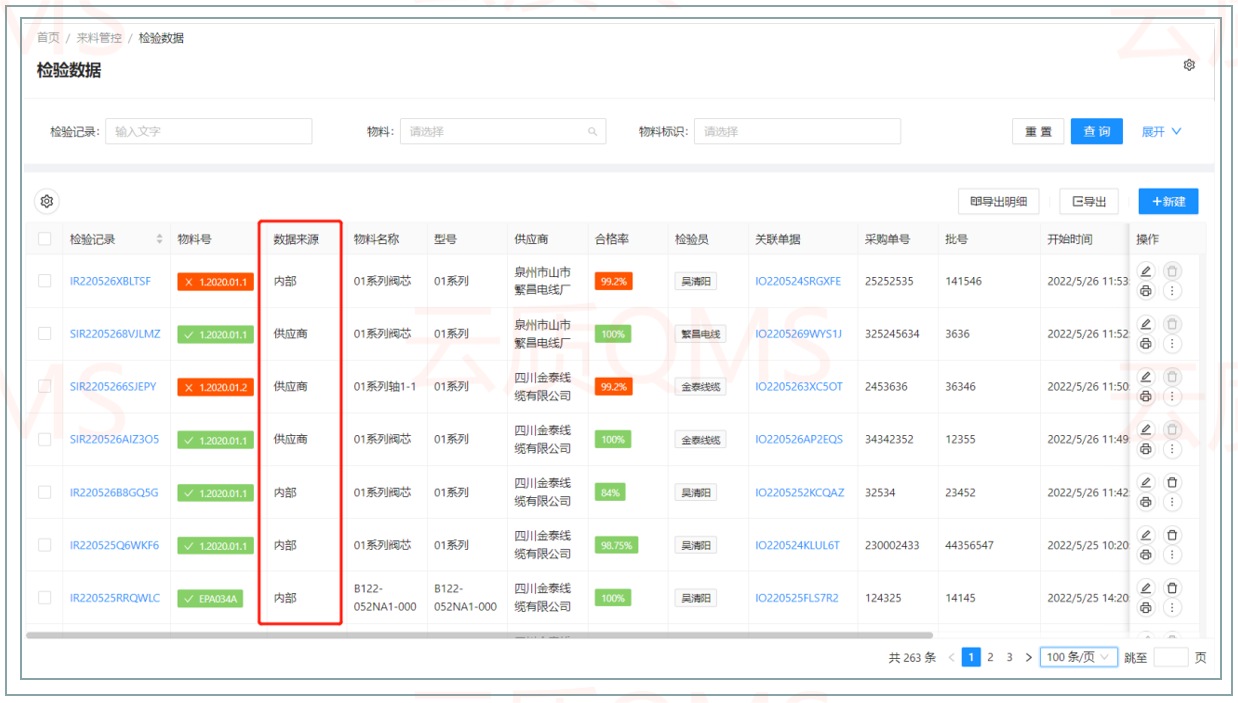

1) 供应商提交检验数据后,会自动同步到客户内部系统中,客户可随时查阅,或对同一批次订单的数据进行对比。

图2:数据检索查询

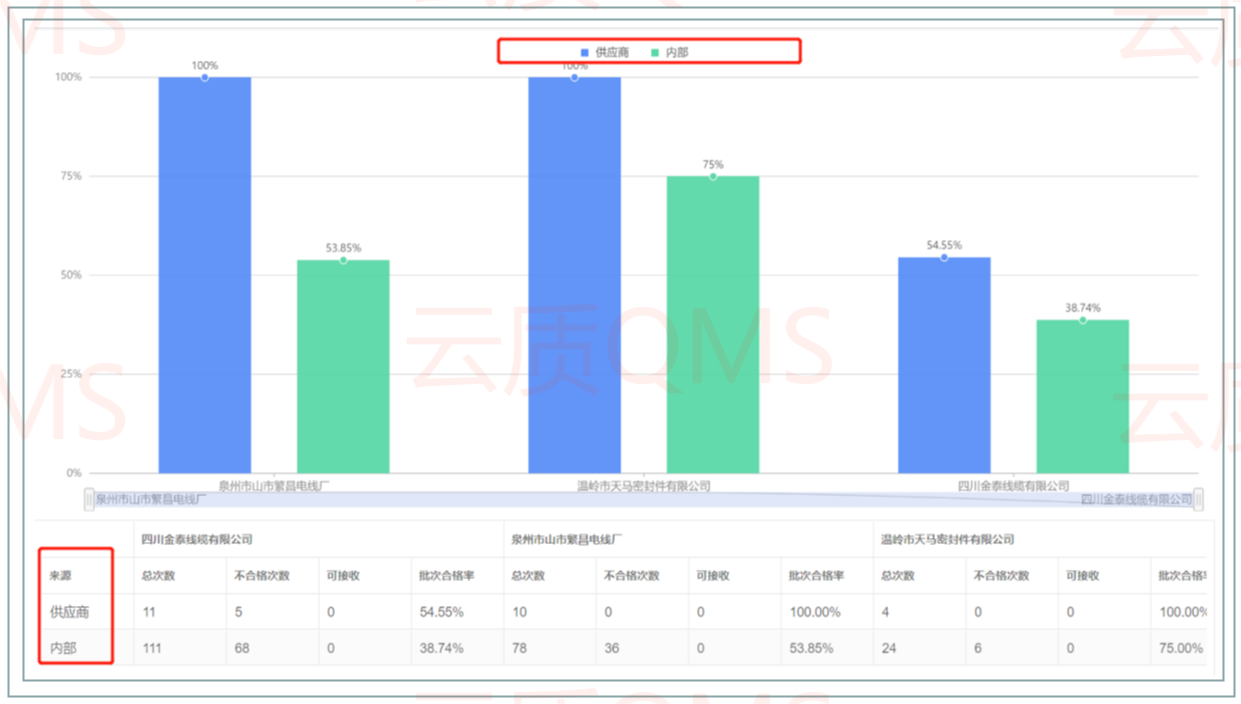

2) 随着时间和数据的积累,对比分析将会更加直观:如供应商和内部的合格率对比、批次合格率对比、pp/ppk对比等。

图3:批次合格率对比

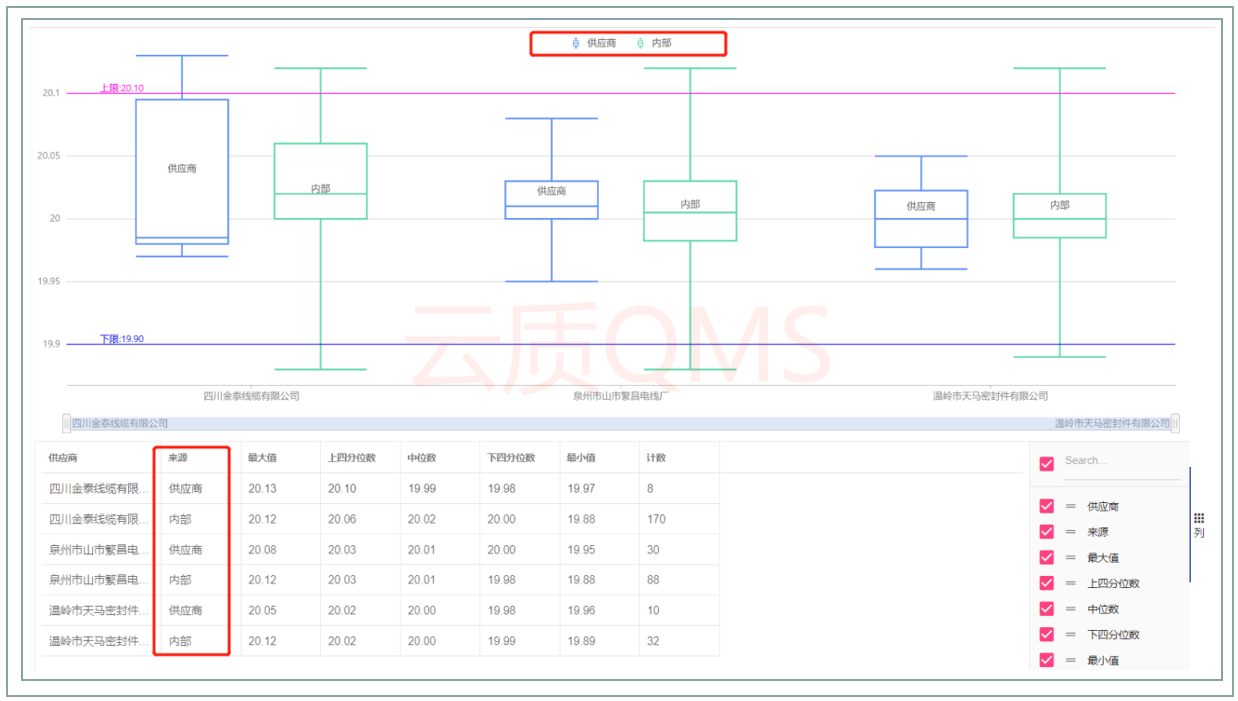

3) 供应商为了成本考虑,在保证合格的情况下,对于关键尺寸或关键性能的计量数据一般都会尽量贴近下公差线,如镀层厚度、电机转速、钢丝直径等,这也无可厚非,但通过QMS系统即可以更直观的了解详情,如图4。

图4 :box-plot对比图

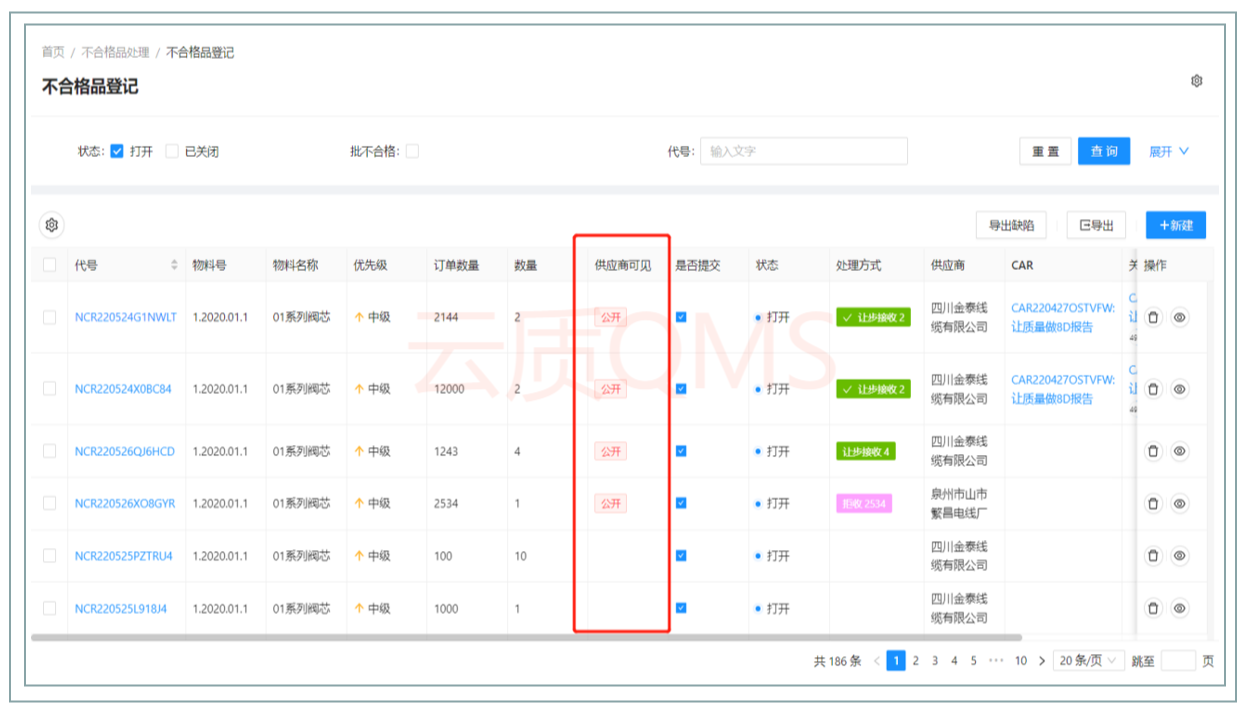

4) 当内部发现了IQC不良时,如何更快的让供应商了解详情? 此时内部可将此不良信息实时分享给供应商。

图5 :不合格品登记

5) 对于来料不良,如需供应商进行整改,则可直接开SCAR,让供应商按照客户要求进行整改,完成8D整改后,提交给客户确认并关闭,客户则可以实时跟踪整改进度和状态。

6) 对供应商的评审记录,如需通知供应商评审详情,则内部可将此评审记录报告公开给供应商。对于不符合项,则同样可以开SCAR要求供应商整改并进行跟踪。

在疫情肆虐的当下,客户和供应商在物理层面的交流难免会受到影响,质量数据的及时性和准确性也很难保证,通过QMS数字化手段可以很好的解决相关困扰,“数据快速流动就能提高生产效率”这句老话依然有效。

虽然上下游协同也是SRM系统的核心功能,但在质量管控这个垂直细分的层面,SRM则明显心有余而力不足,此时SRM可以和云质QMS互为补充。

经验丰富的专家团队,依托一套成熟的服务体系和工作流程为客户提供高质量的软件系统顾问咨询、系统实施和售后维护等一系列服务,全面满足客户的需求。诚信经营,用心服务,在为客户创造价值的的过程中,不断提升企业自身的价值。

专注于企业质量信息化服务

Our Clients Are Our First Priority